Giới thiệu về vật liệu làm cán dao tiện

Cán dao tiện là một phần quan trọng trong gia công cơ khí, đặc biệt là trong gia công tiện. Việc lựa chọn vật liệu làm cán dao tiện ảnh hưởng lớn đến hiệu suất, tuổi thọ và chất lượng sản phẩm gia công. Với sự phát triển không ngừng của khoa học và công nghệ, các loại vật liệu mới và kỹ thuật xử lý tiên tiến đã được nghiên cứu và áp dụng để cải thiện các tính năng của cán dao tiện. Bài viết này sẽ điểm qua những tin tức và tiến bộ mới nhất trong lĩnh vực vật liệu làm cán dao tiện.

Các vật liệu truyền thống

Thép carbon và thép hợp kim

Thép carbon và thép hợp kim là những vật liệu truyền thống được sử dụng rộng rãi để làm cán dao tiện. Các loại thép này có độ cứng cao, khả năng chịu mài mòn tốt và có thể dễ dàng gia công. Tuy nhiên, với các yêu cầu khắt khe hơn về hiệu suất và độ bền, các vật liệu này bắt đầu gặp những hạn chế nhất định. Thép carbon thường được sử dụng cho các ứng dụng không đòi hỏi quá cao về chịu nhiệt và mài mòn, trong khi thép hợp kim chứa các nguyên tố như chrome, vanadium và molybdenum để cải thiện các tính năng.

Thép tốc độ cao

Thép tốc độ cao là một bước tiến vượt bậc so với thép carbon và thép hợp kim. HSS có khả năng chịu nhiệt tốt hơn và có thể duy trì độ cứng ở nhiệt độ cao, cho phép cán dao tiện hoạt động ở tốc độ cao mà không bị mất tính chất cơ học. Tuy nhiên, HSS cũng có những hạn chế về khả năng chịu mài mòn so với các vật liệu tiên tiến hơn như carbide.

Vật liệu tiên tiến

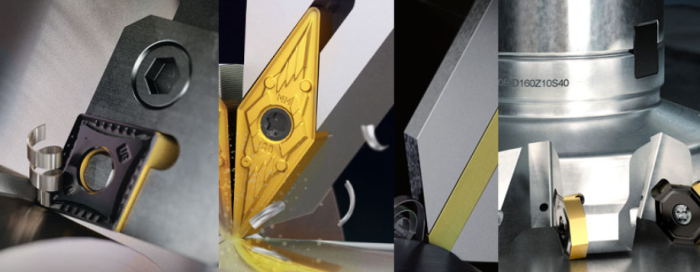

Hợp kim carbide

Hợp kim carbide là một trong những vật liệu tiên tiến nhất hiện nay được sử dụng để làm cán dao tiện. Carbide có độ cứng rất cao, khả năng chịu mài mòn và nhiệt độ tốt, giúp tăng tuổi thọ của cán dao và cải thiện chất lượng gia công. Hợp kim carbide thường được chế tạo bằng cách kết hợp tungsten carbide với cobalt hoặc các kim loại khác để tăng độ bền và tính dẻo dai. Sự phát triển của công nghệ phủ bề mặt cũng giúp nâng cao hiệu suất của cán dao carbide, với các lớp phủ như TiN, TiCN và Al2O3.

Gốm (Ceramics)

Gốm là một vật liệu khác được sử dụng ngày càng nhiều trong sản xuất cán dao tiện. Các loại gốm như alumina, silicon nitride, và silicon carbide có độ cứng cực cao, khả năng chịu nhiệt và mài mòn xuất sắc. Tuy nhiên, gốm cũng có nhược điểm là dễ bị giòn và vỡ dưới tải trọng cao hoặc khi gặp sốc nhiệt. Để khắc phục điều này, các nhà sản xuất thường thêm các sợi gia cường hoặc sử dụng các kỹ thuật xử lý nhiệt đặc biệt để tăng độ bền và tính dẻo dai của gốm.

CBN và PCD

CBN (Cubic Boron Nitride) và PCD (Polycrystalline Diamond) là những vật liệu siêu cứng, được sử dụng chủ yếu cho các ứng dụng gia công siêu chính xác và yêu cầu cao về độ bền. CBN thường được sử dụng để gia công các vật liệu cứng như thép đã tôi, trong khi PCD thường được sử dụng để gia công các vật liệu không chứa sắt như nhôm, đồng và composite. Những vật liệu này có khả năng chịu mài mòn cực kỳ tốt, nhưng chi phí sản xuất và gia công chúng cũng rất cao.

Những công nghệ được đưa vào để sản xuất vật liệu làm cán dao tiện

Công nghệ lớp phủ

Một trong những tiến bộ quan trọng trong lĩnh vực vật liệu làm cán dao tiện là công nghệ lớp phủ. Lớp phủ bề mặt giúp cải thiện đáng kể các tính chất của vật liệu gốc, bao gồm độ cứng, khả năng chịu mài mòn và nhiệt độ. Các loại lớp phủ phổ biến bao gồm:

- Lớp phủ TiN này giúp tăng độ cứng và khả năng chịu mài mòn, đồng thời giảm ma sát trong quá trình gia công.

- TiCN là lớp phủ cung cấp khả năng chịu mài mòn tốt hơn TiN và thường được sử dụng cho các ứng dụng gia công tốc độ cao.

- Lớp phủ Al2O3 gốm này có khả năng chịu nhiệt rất tốt, giúp bảo vệ cán dao khỏi sự hao mòn do nhiệt độ cao trong quá trình gia công.

In 3D kim loại

Công nghệ in 3D kim loại đang mở ra những khả năng mới trong thiết kế và sản xuất cán dao tiện. In 3D cho phép tạo ra các cấu trúc phức tạp mà phương pháp gia công truyền thống khó có thể thực hiện được. Điều này giúp tối ưu hóa hình dạng và tính năng của cán dao tiện, chẳng hạn như tăng cường khả năng thoát phoi và giảm trọng lượng mà vẫn duy trì độ bền và độ cứng cần thiết.

Kỹ thuật chế tạo vật liệu composite

Vật liệu composite là sự kết hợp của hai hay nhiều vật liệu khác nhau nhằm tận dụng tối đa các ưu điểm và khắc phục nhược điểm của từng thành phần. Trong lĩnh vực cán dao tiện, composite có thể bao gồm một lớp nền bằng kim loại hoặc hợp kim với các sợi gia cường bằng gốm hoặc carbide. Kỹ thuật này giúp tạo ra những cán dao tiện có độ cứng cao, khả năng chịu mài mòn tốt và tính dẻo dai vượt trội.