Trong gia công cơ khí, độ nhám bề mặt là yếu tố quan trọng trong yêu cầu về thông số chi tiết của sản phẩm gia công. Với mỗi sản phẩm gia công, tùy theo ứng dụng, yêu cầu độ nhám bề mặt sẽ khác nhau. Độ nhám của bề mặt có ảnh hưởng quan trọng tới độ bền và hiệu suất của sản phẩm. Vì vậy, việc tìm hiểu về độ nhám là gì, biểu đồ độ nhám bề mặt và tầm quan trọng của nó là vô cùng cần thiết.

Độ nhám bề mặt là gì ?

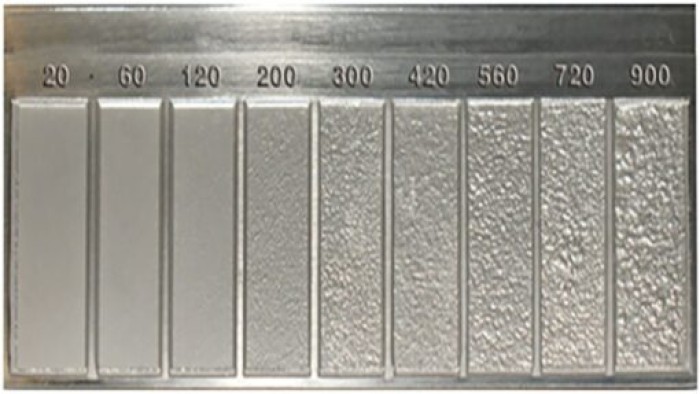

Độ nhám bề mặt, còn được gọi là độ nhám hoặc độ bóng bề mặt, là một khái niệm quan trọng trong ngành gia công cơ khí và kỹ thuật bề mặt. Nó chỉ mức độ gồ ghề của bề mặt sản phẩm sau khi gia công. Mặc dù bề mặt có thể trông rất bóng và mịn khi nhìn bằng mắt thường, nhưng thực tế vẫn còn những chỗ không hoàn toàn bằng phẳng mà chỉ có thể phát hiện khi đo lường kỹ lưỡng.

Độ nhám chính là thước đo tổng số các điểm không đều trên bề mặt, nó được định lượng bằng độ lệch theo hướng của vecto pháp tuyến của một bề mặt thực so với yêu cầu về độ bóng. Sai lệch càng lớn thì bề mặt càng gồ ghề. Và ngược lại, sai lệch càng nhỏ thì bề mặt càng nhẵn. Sự điều chỉnh độ nhám tùy theo yêu cầu và mục đích của sản phẩm gia công.

Tại sao độ nhám bề mặt lại quan trọng ?

- Một bề mặt quá nhám có thể dẫn đến các vấn đề về ma sát, mài mòn, và khả năng chịu lực. Ngược lại, bề mặt quá mịn có thể không phù hợp cho một số ứng dụng yêu cầu ma sát để hoạt động hiệu quả

- Bề mặt nhám hơn có nhiều khả năng bị ăn mòn và tác động của hóa chất hơn do có nhiều điểm tiếp xúc và khe hở nơi các chất ăn mòn có thể tích tụ. Do đó, độ nhám thấp là rất quan trọng trong việc bảo vệ sản phẩm khỏi ăn mòn và tác động của các hóa chất

- Độ nhám ảnh hưởng trực tiếp đến vẻ bề ngoài của sản phẩm. Sản phẩm có bề mặt mịn và bóng thường được đánh giá cao về mặt thẩm mỹ, đặc biệt là trong các ngành công nghiệp sản xuất ô tô, hàng không, và đồ gia dụng cao cấp

- Độ nhám ảnh hưởng đến sự kết dính của các lớp phủ và sơn. Bề mặt có độ nhám thích hợp sẽ tạo điều kiện tốt cho việc bám dính của lớp phủ, sơn, hoặc các lớp mạ, đảm bảo lớp phủ bền và không bị bong tróc

- Việc kiểm soát độ nhám giúp loại bỏ hoặc giảm thiểu các khuyết tật trên bề mặt sản phẩm, như vết xước, vết cắt không đều, hay các dấu vết của quá trình gia công. Điều này giúp sản phẩm đạt chất lượng cao và độ bền tốt hơn

- Bề mặt mịn hơn có thể cải thiện khả năng dẫn điện hoặc cách điện, trong khi bề mặt nhám có thể gây ra hiện tượng phóng điện hoặc dẫn điện không mong muốn

- Mặc dù độ nhám càng thấp thì bề mặt càng nhẵn bóng và chất lượng sản phẩm càng cao, nhưng việc giảm độ nhám bề mặt sẽ làm tăng chi phí sản xuất do yêu cầu kỹ thuật và công nghệ cao hơn.

- Trong gia công khuôn mẫu, độ bóng của khuôn mẫu là yếu tố quan trọng quyết định chất lượng bề mặt mịn của sản phẩm nhựa.

Ký hiệu và chữ viết tắt của biểu đồ độ nhám bề mặt

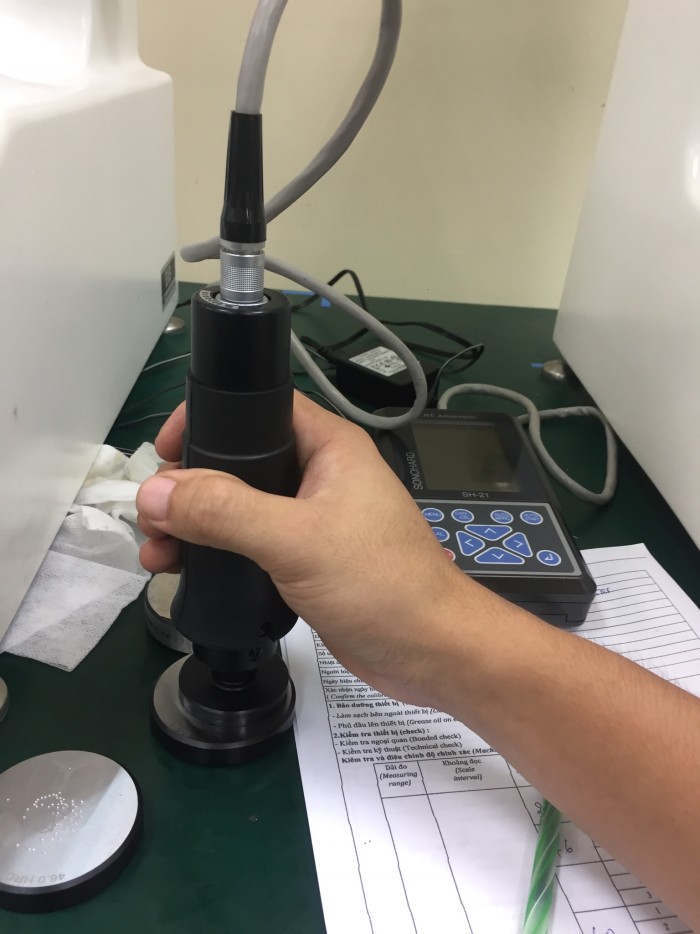

- Khi tìm hiểu về độ nhám , cách đọc biểu đồ độ nhám, bạn sẽ thấy các ký hiệu viết tắt như Ra, Rsk, Rq, Rku, Rz,.... Đây cũng là các đơn vị bạn sẽ thường xuyên thấy khi sử dụng các loại máy đo độ nhám. Chúng là đơn vị được sử dụng để đo độ hoàn thiện bề mặt.

- Ra là giá trị trung bình của các độ lệch tuyệt đối so với đường trung bình của bề mặt trong một khoảng đo xác định.

- Rmax là khoảng cách lớn nhất giữa đỉnh cao nhất và đáy sâu nhất trong khoảng đo của bề mặt.

- Rz là giá trị trung bình của độ cao của năm đỉnh cao nhất và độ sâu của năm đáy sâu nhất trong khoảng đo của bề mặt.

- Theo TCVN 2511:2007, độ nhẵn bề mặt chia làm 14 cấp độ.

Trong đó cấp 14 là cao nhất (bề mặt nhẵn bóng nhất) như bảng dưới đây.

|

Chất lượng bề mặt |

Cấp độ nhám |

Thông số nhám |

Chiều dài chuẩn (mm) |

|

|

Ra (µm) |

Rz (µm) |

|||

|

Thô |

1 |

80 – 40 |

320 – 160 |

8.0 |

|

2 |

40 – 20 |

160 – 80 |

||

|

3 |

20 – 10 |

80 – 40 |

||

|

4 |

10 – 5 |

40 – 20 |

||

|

Bán tinh |

5 |

5 – 2.5 |

20 – 10 |

2.5 |

|

6 |

2.5 – 1.25 |

10 – 6.3 |

||

|

7 |

1.25 – 0.63 |

6.3 – 3.2 |

||

|

Tinh |

8 |

0.63 – 0.32 |

3.2 – 1.6 |

0.25 |

|

9 |

0.32 – 0.16 |

1.6 – 0.8 |

||

|

10 |

0.16 – 0.08 |

0.8 – 0.4 |

||

|

11 |

0.08 – 0.04 |

0.4 – 0.2 |

||

|

Siêu tinh |

12 |

0.04 – 0.02 |

0.2 – 0.1 |

0.08 |

|

13 |

0.02 – 0.01 |

0.1 – 0.05 |

||

|

14 |

0.01 – 0.005 |

0.05 – 0.025 |

||

Các thuật ngữ về tiêu chuẩn độ nhám bề mặt liên quan

- Độ chính xác gia công là mức độ mà các kích thước thực tế của sản phẩm sau khi gia công khớp với kích thước thiết kế hoặc kích thước lý thuyết. Nó bao gồm cả độ nhám bề mặt, độ chính xác kích thước và độ chính xác hình dạng.

- Cấp chính xác là một hệ thống phân loại mức độ chính xác của các kích thước và hình dạng của chi tiết gia công, được xác định theo các tiêu chuẩn kỹ thuật. Cấp chính xác thường được quy định bởi các tiêu chuẩn quốc tế như ISO, DIN, JIS,...

- TCVN và ISO chia ra 20 cấp chính xác khác nhau, chúng được đánh số theo thứ tự độ chính xác giảm dần là 01, 0, 1, 2, …15, 16, 17, 18.

- Cấp 01 ÷ cấp 1 là các cấp siêu chính xác.

- Cấp 1 ÷ cấp 5 là các cấp chính xác cao. Các cấp này áp dụng cho các chi tiết chính xác, dụng cụ đo.

- Cấp 6 ÷ cấp 11 là các cấp chính xác thường. Các cấp này áp dụng cho các mối lắp ghép. Cấp 12 ÷ cấp 18 là các cấp chính xác thấp. Các cấp này dùng cho các kích thước tự do (không lắp ghép).

|

Phương pháp gia công |

Cấp chính xác |

Cấp độ bóng |

|

Tiện ngoài, tiện trong, bào thô |

5 |

1-3 |

|

Tiện ngoài, tiện trong, bào bán tinh |

4 |

4-7 |

|

Tiện ngoài, tiện trong, bào tinh |

3 |

7-9 |

|

Phay thô |

4 |

1-3 |

|

Phay tinh |

3 |

4-5 |

|

Khoan, khoét |

5 |

4-6 |

|

Doa thô |

3 |

5-7 |

|

Doa tinh |

2 |

8-9 |

|

Chuốt thô |

2a |

6-8 |

|

Chuốt tinh |

2 |

9-10 |

|

Mài thô |

3a |

6-7 |

|

Mài bán tinh |

2 |

8-9 |

|

Mài tinh |

1 |

9-10 |

|

Mài khôn thô |

2 |

10-12 |

|

Mài khôn tinh |

1 |

13-14 |

|

Nghiền thô |

2 |

6-8 |

|

Nghiền bán tinh |

1 |

8-9 |

|

Nghiền tinh |

1 |

9-11 |

|

Xọc răng, phay răng thô |

4 |

5-6 |

|

Xọc răng, phay răng tinh |

2 |

6-7 |

|

Cà răng |

2 |

8 |