Nguyên lý đo độ nhám bề mặt dựa trên việc xác định các đặc điểm hình học của bề mặt vật liệu thông qua các phương pháp tiếp xúc và không tiếp xúc. Dưới đây là thông tin chi tiết về từng nguyên lý hoạt động.

Độ nhám bề mặt là gì ?

Độ nhám bề mặt là một trong những yếu tố quan trọng quyết định đến chất lượng của một sản phẩm cơ khí. Độ nhám được xác định bằng các đỉnh và đáy của các vi chi tiết trên bề mặt vật liệu. Việc kiểm soát độ nhám bề mặt là yếu tố quan trọng trong quá trình gia công, ảnh hưởng trực tiếp đến khả năng làm việc, tuổi thọ, và tính thẩm mỹ của sản phẩm.

Phương pháp tiếp xúc

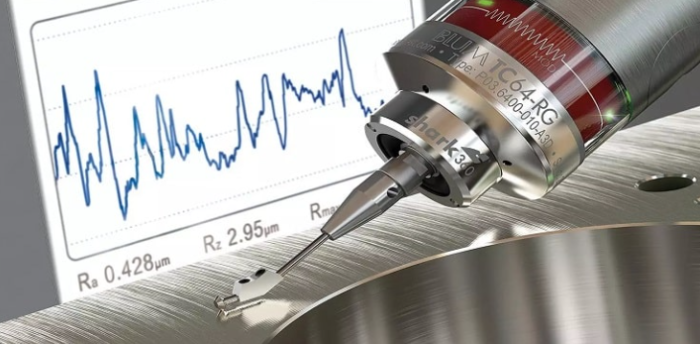

Phương pháp tiếp xúc sử dụng các thiết bị như máy đo kiểu tay (profilometer) với đầu dò tiếp xúc trực tiếp bề mặt vật liệu. Đây là phương pháp phổ biến nhờ độ chính xác cao và khả năng đo lường các chi tiết vi mô. Nguyên lý hoạt động bao gồm các bước sau

Cảm biến đầu dò

- Đầu dò (stylus) được gắn trên cần đo, di chuyển song song với đường trung bình (profile) của bề mặt

- Đầu dò thường có đầu kim nhỏ, được làm bằng vật liệu cứng như kim cương để chịu được ma sát khi đo

Chuyển đổi tín hiệu

- Đầu dò ghi nhận các dao động nhỏ trên bề mặt (cao và thấp) và chuyển đổi chúng thành tín hiệu điện

- Các dao động này phản ánh chi tiết độ gồ ghề của bề mặt

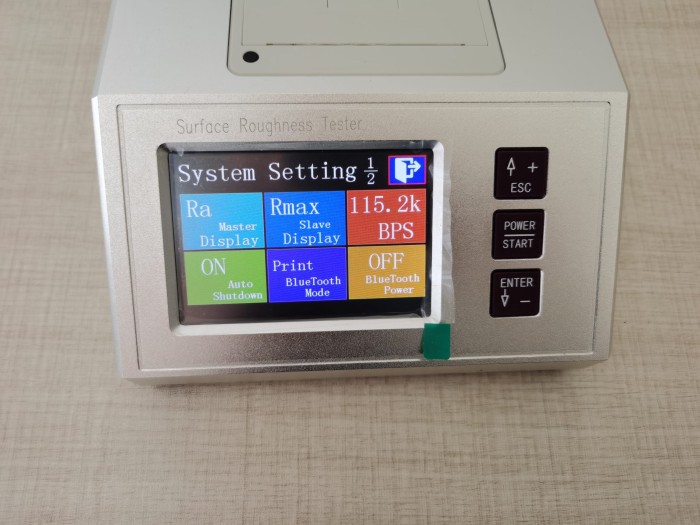

Xử lý tín hiệu

- Tín hiệu điện được khuếch đại, lọc nhiễu và chuyển đổi thành dữ liệu số

- Phần mềm xử lý dữ liệu trong máy đo sẽ tạo ra biểu đồ biên dạng bề mặt (surface profile)

Phân tích dữ liệu

- Các thông số độ nhám được tính toán từ profile bề mặt, bao gồm Ra là độ nhám trung bình. Rz là độ chênh lệch giữa đỉnh cao nhất và đáy thấp nhất. Rt là chiều cao tổng thể của biên dạng. Rq là độ nhám trung bình bình phương gốc

Ưu và nhược điểm của phương pháp tiếp xúc

- Ưu điểm độ chính xác cao. Phù hợp với nhiều loại vật liệu và bề mặt khác nhau

- Nhược điểm là tiếp xúc trực tiếp có thể làm mài mòn đầu dò hoặc làm hỏng bề mặt vật liệu Không phù hợp với các vật liệu mềm hoặc bề mặt nhạy cảm

Phương pháp không tiếp xúc

Phương pháp không tiếp xúc sử dụng các kỹ thuật quang học hoặc sóng siêu âm để đo độ nhám mà không cần chạm trực tiếp vào bề mặt. Phương pháp này phù hợp với các bề mặt mỏng, mềm hoặc khó tiếp cận.

Kỹ thuật quang học

- Nguyên lý hoạt động sử dụng cảm biến quang học (như laser hoặc ánh sáng trắng) để quét bề mặt. Tia laser chiếu lên bề mặt và đo độ lệch của tia phản xạ, từ đó xác định được độ cao và thấp của bề mặt

- Sử dụng cho máy đo độ nhám laser, máy đo biên dạng quang học (Optical Profilometer).

- Ưu điểm không làm hỏng bề mặt và tốc độ đo nhanh

- Nhược điểm là chi phí cao. Kém hiệu quả trên bề mặt có màu tối hoặc gồ ghề phức tạp

Kỹ thuật siêu âm

- Nguyên lý hoạt động sóng siêu âm được phát vào bề mặt vật liệu và thời gian phản hồi của sóng được ghi lại. Độ nhám bề mặt được xác định dựa trên thời gian và cường độ phản hồi của sóng siêu âm

- Đo các bề mặt không đồng nhất hoặc có cấu trúc phức tạp

- Ưu điểm là đo được bề mặt khó tiếp cận. Không làm hỏng vật liệu

- Nhược điểm là độ chính xác phụ thuộc vào vật liệu và điều kiện đo

So sánh hai phương pháp đo độ nhám bề mặt

|

Tiêu chí |

Phương pháp tiếp xúc |

Phương pháp không tiếp xúc |

|

Độ chính xác |

Cao |

Trung bình - Cao |

|

Tốc độ đo |

Trung bình |

Nhanh |

|

Ảnh hưởng bề mặt |

Có thể làm hỏng bề mặt |

Không ảnh hưởng |

|

Ứng dụng |

Bề mặt cứng, vi mô |

Bề mặt mềm, nhạy cảm |

|

Chi phí |

Thấp - Trung bình |

Cao |