Giới thiệu chung về PLC và CNC

Trong lĩnh vực công nghiệp hiện đại, CNC (Computer Numerical Control) và PLC (Programmable Logic Controller) là hai khái niệm không thể thiếu khi nhắc đến tự động hóa sản xuất.

- CNC dùng để chỉ các hệ thống máy móc vận hành dựa trên các chương trình điều khiển số, giúp gia công chính xác các sản phẩm cơ khí như phay, tiện, cắt, khoan.

- PLC là bộ điều khiển logic lập trình được, dùng để điều khiển các quá trình máy móc tự động, như đóng, mở van, điều khiển động cơ, cảm biến, hệ thống an toàn, hoặc các cơ cấu máy phụ trợ.

Trong các hệ thống CNC hiện đại, PLC giữ vai trò như bộ não thứ hai, chuyên quản lý các tác vụ điều khiển ngoài quá trình gia công chính, nhằm đảm bảo cho toàn bộ máy vận hành nhịp nhàng, an toàn và hiệu quả.

PLC trong CNC là gì ?

Khi nhắc đến PLC trong máy CNC, chúng ta đang đề cập đến một bộ phận riêng biệt hoặc tích hợp trong hệ điều khiển của máy có các nhiệm vụ sau.

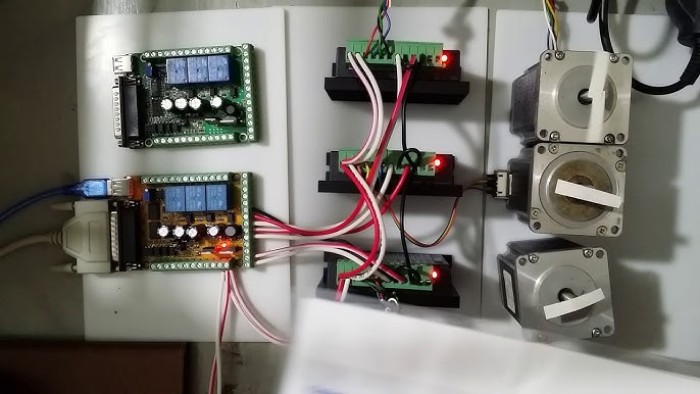

- Xử lý các tín hiệu vào ra (I/O) từ cảm biến, công tắc, động cơ phụ.

- Điều khiển các thiết bị phụ trợ như hệ thống làm mát, bơm dầu, hút bụi, thay dao tự động, che chắn an toàn.

- Đảm bảo các trình tự khởi động, dừng, reset máy được thực hiện đúng quy trình.

Thông thường, PLC trong CNC không trực tiếp điều khiển các trục chính vì việc đó thuộc về bộ điều khiển số chuyên biệt mà sẽ đảm nhiệm những tác vụ rất quan trọng nhưng không can thiệp vào đường chạy dao chính.

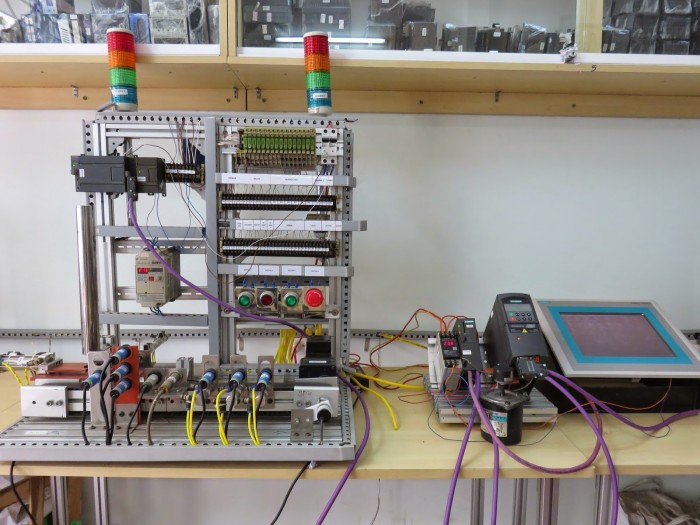

Các thành phần chính của PLC trong CNC

- CPU, bộ xử lý trung tâm của PLC, nơi thực thi chương trình điều khiển.

- Module Input/Output là các cổng nhận tín hiệu từ cảm biến và xuất tín hiệu điều khiển thiết bị.

- Module truyền thông giúp giao tiếp với bộ điều khiển CNC, máy tính giám sát hoặc hệ thống mạng công nghiệp.

- Nguồn điện, cấp nguồn cho toàn bộ PLC và các mô-đun liên quan.

- Phần mềm lập trình dùng để lập trình, kiểm tra và giám sát PLC.

Tùy theo cấu hình máy CNC mà PLC có thể được tích hợp sẵn trong bộ điều khiển chính hoặc là một thiết bị độc lập giao tiếp với bộ CNC.

Vai trò của PLC trong CNC

Quản lý thiết bị phụ trợ

PLC chịu trách nhiệm điều khiển hàng loạt các thiết bị phụ trong quá trình vận hành máy CNC như.

- Bơm làm mát, bơm bôi trơn trục.

- Hệ thống thay dao tự động.

- Cửa an toàn.

- Hệ thống nạp phôi tự động.

- Thiết bị hút bụi, quạt gió, hoặc các bộ lọc khí.

- Cảnh báo tín hiệu đèn, còi khi xảy ra sự cố.

Mỗi thiết bị này đòi hỏi các tín hiệu điều khiển nhanh, chính xác và đồng bộ, điều mà PLC đảm nhiệm xuất sắc.

Đảm bảo trình tự hoạt động

Các quá trình trong CNC thường phải diễn ra theo đúng thứ tự, bật máy rồi kiểm tra cảm biến sau đó chạy chế độ tự động tiếp theo là dừng khẩn cấp khi lỗi và cuối cùng là tắt máy an toàn.

PLC giúp lập trình các trình tự này một cách rõ ràng và có khả năng can thiệp, xử lý sự cố nhanh chóng.

- Nếu cửa an toàn chưa đóng, PLC sẽ khóa không cho máy chạy.

- Nếu bơm bôi trơn không hoạt động, PLC tự động dừng trục chính để tránh hỏng hóc.

Giao tiếp người-máy

Thông qua giao diện HMI (Human Machine Interface), PLC giúp người vận hành rất nhiều như.

- Theo dõi trạng thái thiết bị ví dụ bơm dầu đang hoạt động, bể làm mát đầy..

- Điều chỉnh các thông số phụ trợ ví dụ như tốc độ quạt gió, thời gian bơm dầu.

- Hiển thị cảnh báo lỗi và hướng dẫn sửa lỗi.

Nhờ vậy, người vận hành có thể kiểm soát máy CNC một cách trực quan, nhanh chóng và an toàn hơn.

Linh hoạt khi thay đổi quy trình

Một trong những ưu điểm lớn của PLC là dễ dàng thay đổi chương trình điều khiển. Khi cần bổ sung thiết bị mới (ví dụ thêm băng tải tự động, robot nạp phôi), chỉ cần lập trình lại PLC mà không phải can thiệp nhiều vào phần cứng máy CNC. Điều này giúp doanh nghiệp linh hoạt thích ứng với các yêu cầu sản xuất mới.

Lợi ích khi ứng dụng PLC trong CNC

- Tăng độ tin cậy vận hành: Máy ít lỗi, quy trình chạy ổn định hơn.

- Nâng cao an toàn lao động: Các chức năng liên động, khóa an toàn hoạt động chính xác.

- Tiết kiệm chi phí bảo trì: Nhờ khả năng phát hiện và cảnh báo sự cố sớm.

- Dễ dàng mở rộng chức năng: Thêm mới tính năng phụ trợ mà không cần thay máy.

- Tối ưu hóa quy trình sản xuất: Giảm thời gian chết máy, nâng cao hiệu quả vận hành.