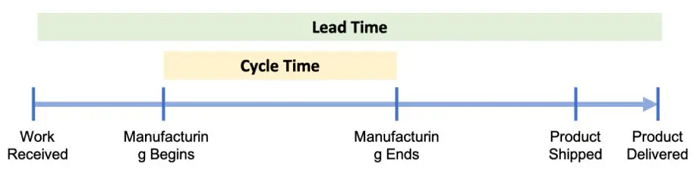

Thời gian chu kỳ (Cycle time) là khoảng thời gian cần thiết để hoàn thành một chu trình sản xuất hoặc một công đoạn cụ thể trong quy trình. Nó được tính từ khi một công việc bắt đầu cho đến khi hoàn tất và sẵn sàng chuyển sang bước tiếp theo hoặc giao đến tay khách hàng.

Cycle time có thể áp dụng cho toàn bộ dây chuyền sản xuất hoặc từng công đoạn nhỏ trong quy trình, tùy theo mục đích đo lường. Thời gian này thường được biểu thị bằng giây, phút hoặc giờ, tùy vào tính chất và quy mô sản xuất.

Không chỉ là một con số thể hiện thời lượng, cycle time còn phản ánh hiệu suất vận hành của hệ thống sản xuất. Nếu cycle time ngắn, điều đó cho thấy quy trình đang diễn ra hiệu quả và nhanh chóng. Ngược lại, một cycle time dài có thể là dấu hiệu của sự trì hoãn, lãng phí hoặc thiếu tối ưu trong quá trình vận hành.

Phân loại thời gian chu kỳ

Operator Cycle Time

- Operator Cycle Time là khoảng thời gian mà một công nhân cần để hoàn thành một nhiệm vụ cụ thể trong quy trình sản xuất. Thời gian này được tính từ lúc công việc được giao đến khi người đó hoàn tất và sẵn sàng tiếp tục bước kế tiếp. Nó bao gồm tất cả các yếu tố như thời gian thao tác thực tế, kiểm tra, chuyển đổi dụng cụ, cũng như thời gian nghỉ hoặc chờ đợi nếu có.

- Để cải thiện hiệu quả sản xuất, các doanh nghiệp thường tập trung rút ngắn Operator Cycle Time thông qua việc đào tạo kỹ năng, chuẩn hóa thao tác, và trang bị công cụ phù hợp để giảm thiểu thời gian thao tác không cần thiết.

Machine Cycle Time

- Machine Cycle Time là thời gian mà một máy móc cần để hoàn tất một chu kỳ vận hành từ lúc bắt đầu xử lý nguyên liệu đến khi hoàn tất sản phẩm và sẵn sàng cho chu kỳ tiếp theo. Thời gian này có thể bao gồm thời gian vận hành thực tế, thời gian chờ nguyên liệu, thời gian bảo trì, và các điều chỉnh kỹ thuật nếu cần.

- Giảm Machine Cycle Time giúp tăng tốc độ sản xuất và nâng cao năng suất tổng thể, đồng thời cải thiện khả năng phản ứng linh hoạt với nhu cầu thị trường.

Tầm quan trọng của Cycle time trong quá trình sản xuất

Gia tăng hiệu suất sản xuất

Khi thời gian chu kỳ được rút ngắn, số lượng sản phẩm hoàn thành trong một khoảng thời gian cố định sẽ tăng lên đáng kể. Nhờ đó, toàn bộ hệ thống từ nhân công, máy móc đến quy trình lắp ráp và đóng gói có thể vận hành nhanh hơn và hiệu quả hơn. Việc tối ưu tốc độ sản xuất trực tiếp góp phần nâng cao doanh thu và lợi nhuận của doanh nghiệp.

Tăng tính thích ứng trong sản xuất

Một chu kỳ sản xuất ngắn hơn cho phép doanh nghiệp phản ứng nhanh hơn với các yêu cầu thay đổi từ khách hàng hoặc biến động từ thị trường. Điều này giúp quy trình sản xuất linh hoạt hơn, dễ dàng điều chỉnh để phù hợp với tình hình thực tế mà không gây gián đoạn lớn.

Giảm chi phí vận hành

Khi thời gian sản xuất được rút gọn, nhiều loại chi phí như chi phí lao động, mặt bằng, điện năng và nguyên vật liệu sử dụng trong thời gian dài cũng sẽ giảm theo. Đồng thời, các lãng phí phát sinh từ việc chờ đợi hoặc hỏng hóc thiết bị cũng có thể được kiểm soát tốt hơn.

Củng cố lợi thế cạnh tranh

Doanh nghiệp có cycle time ngắn thường có khả năng giao hàng sớm hơn, phục vụ khách hàng nhanh chóng và kịp thời hơn so với đối thủ. Điều này tạo ra sự khác biệt rõ rệt về hiệu quả phục vụ và góp phần tăng vị thế cạnh tranh của doanh nghiệp trên thị trường.

Cách tối ưu hóa trong sản xuất

Phân tích và tối ưu hóa quy trình sản xuất

Bắt đầu bằng việc rà soát toàn bộ quy trình để xác định những bước còn dư thừa hoặc gây lãng phí thời gian. Việc điều chỉnh các khâu không hiệu quả, đồng thời sắp xếp lại dòng công việc một cách logic và khoa học, sẽ giúp quy trình trở nên tinh gọn và hiệu quả hơn.

Quản lý hiệu suất nhân viên

Đảm bảo nhân viên được giao đúng việc theo đúng năng lực, đồng thời tổ chức các khóa đào tạo kỹ năng định kỳ. Việc này giúp đội ngũ làm việc hiệu quả hơn, giảm lỗi, và từ đó rút ngắn thời gian hoàn thành mỗi công đoạn.

Áp dụng công nghệ và tự động hóa

Tích hợp công nghệ tự động hóa và các giải pháp số hóa giúp tăng độ chính xác, rút ngắn thời gian thao tác và giảm phụ thuộc vào yếu tố con người. Những công nghệ như cảm biến, phần mềm quản lý sản xuất (MES), hoặc AI có thể mang lại lợi thế lớn về tốc độ và hiệu quả.

Quản lý vật liệu và nguồn cung

Duy trì sự ổn định về nguyên vật liệu là yếu tố quan trọng giúp hạn chế gián đoạn trong sản xuất. Doanh nghiệp cần thiết lập hệ thống quản lý tồn kho hợp lý, đồng thời có kế hoạch cung ứng chủ động để tránh tình trạng thiếu hụt hay dư thừa không cần thiết.

Quản lý chất lượng và kiểm soát quy trình

Thực hiện các quy trình kiểm tra định kỳ và duy trì chất lượng ở từng khâu nhằm giảm thiểu lỗi sản phẩm. Việc phát hiện sớm các sai sót sẽ giúp tránh được tình trạng phải làm lại hoặc ngừng dây chuyền, qua đó tiết kiệm đáng kể thời gian.

Đo lường và theo dõi hiệu suất

Sử dụng các công cụ đo lường hiệu suất để theo dõi quá trình vận hành theo thời gian thực. Việc nắm bắt kịp thời các chỉ số như năng suất, tốc độ sản xuất, tỷ lệ lỗi sẽ là cơ sở để doanh nghiệp có những điều chỉnh phù hợp, hướng đến cải tiến liên tục.

Thời gian chu kỳ là chỉ số quan trọng giúp đánh giá hiệu quả của quy trình sản xuất. Việc tối ưu hóa thời gian chu kỳ không chỉ nâng cao năng suất mà còn giúp giảm chi phí và cải thiện khả năng cạnh tranh của doanh nghiệp.