Độ hở dao CNC là gì ?

Độ hở dao CNC là khoảng cách giữa mũi dao và phôi khi dao được thiết lập ban đầu trên máy CNC. Khoảng cách này phải vừa đủ để đảm bảo dao không va chạm khi khởi động, đồng thời cho phép gia công chính xác khi dao đi vào hành trình cắt.

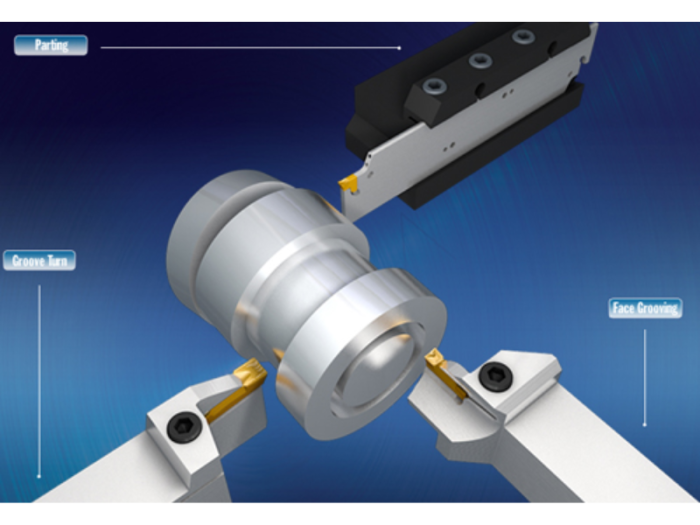

Độ hở dao có thể bao gồm độ hở mặt trước, độ hở mặt bên và độ hở chiều sâu cắt. Độ hở dao là một trong những yếu tố then chốt ảnh hưởng trực tiếp đến độ chính xác, chất lượng bề mặt và tuổi thọ dao cụ.

Vì sao cần chỉnh độ hở dao CNC đúng kỹ thuật?

- Tránh va chạm trong quá trình chạy dao.

- Đảm bảo đúng kích thước chi tiết gia công.

- Kéo dài tuổi thọ dao cắt.

- Tăng độ chính xác và độ mịn bề mặt sản phẩm.

- Giảm thời gian dừng máy do lỗi kỹ thuật.

- Tiết kiệm chi phí thay dao và sửa lỗi sản phẩm.

Các yếu tố ảnh hưởng đến độ hở dao CNC

|

Yếu tố ảnh hưởng |

Mô tả chi tiết |

|

Loại dao cắt |

Mỗi loại dao sẽ có yêu cầu độ hở khác nhau |

|

Vật liệu gia công |

Phôi mềm cần độ hở khác phôi cứng |

|

Hệ thống gá đặt |

Sai lệch trong gá đặt ảnh hưởng trực tiếp đến khoảng cách giữa dao và phôi |

|

Loại máy CNC |

Mỗi dòng máy có cơ chế bù dao và cài đặt khác nhau |

|

Phương pháp gia công |

Các phương pháp gia công khác nhau sẽ có mức độ tiếp xúc dao khác nhau |

|

Tốc độ cắt và bước tiến dao |

Tốc độ cao cần thiết lập hở dao tối ưu để tránh cháy dao |

Cách chỉnh độ hở dao CNC chuẩn kỹ thuật gia công chính xác

Kiểm tra và vệ sinh mặt gá dao

- Làm sạch mặt tiếp xúc dao và holder.

- Đảm bảo không có bụi kim loại hoặc mảnh vỡ gây sai lệch.

Gắn dao vào chính xác

- Dùng lực xiết đúng tiêu chuẩn.

- Đảm bảo dao không bị lệch tâm, lỏng lẻo.

Thiết lập điểm gốc dao

- Sử dụng đồng hồ so, cảm biến chạm hoặc tấm chuẩn để xác định gốc dao.

- Đưa mũi dao tiếp xúc nhẹ bề mặt phôi để đặt làm gốc Z.

Nhập chiều dài dao vào bảng bù dao

- Nhập thông số H (Height Offset) để cân chỉnh độ cao dao so với chuẩn Z.

- Sau đó nhập tiếp thông số D (Diameter Offset) để có thể cân chỉnh bán kính dao để bù đường chạy dao.

Thiết lập khoảng hở an toàn

- Xác định khoảng hở dao an toàn , thường từ 0.5mm – 3mm tùy vật liệu và tốc độ dao.

- Tránh thiết lập quá nhỏ gây va chạm, quá lớn làm mất thời gian cắt.

Chạy thử chương trình với tốc độ thấp

- Chạy thử để xem dao di chuyển đúng hướng, đúng vị trí chưa.

- Quan sát để điều chỉnh lại nếu cần.

Một số kỹ thuật chỉnh độ hở dao phổ biến

|

Phương pháp |

Ưu điểm |

|

Sử dụng giấy mỏng 0.01mm |

Dễ thực hiện, phổ thông |

|

Cảm biến chạm (Touch Probe) |

Tự động xác định điểm gốc rất chính xác |

|

Đặt mặt dao tiếp xúc mặt phôi + nhập chiều cao bằng tay |

Linh hoạt với từng máy |

|

Dùng hệ thống camera căn dao |

Quan sát trực tiếp trên màn hình |

Mẹo giúp chỉnh độ hở dao CNC chính xác hơn

- Kiểm tra dụng cụ đo và mặt gá định kỳ.

- Đánh dấu từng loại dao với thông số tương ứng để dễ tra cứu.

- Không chỉnh độ hở dao theo cảm tính nếu máy có hỗ trợ số hóa.

- Luôn chạy thử trước khi chạy sản xuất thật.

- Ghi chú thông số dao vào bảng quản lý dao để tránh sai sót.

- Nếu máy không có cảm biến gốc dao, hãy dùng giấy hoặc đồng hồ so chuyên dụng.

Những lỗi thường gặp khi chỉnh độ hở dao CNC

|

Lỗi |

Nguyên nhân |

Hậu quả |

|

Dao đâm vào phôi khi bắt đầu chạy |

Không cài đặt điểm gốc đúng, sai chiều dài dao |

Hỏng dao, cháy phôi, vỡ gá dao |

|

Cắt không hết phôi |

Thiết lập chiều sâu chưa đủ, hoặc gốc dao cao hơn thực tế |

Sản phẩm bị thiếu vật liệu hoặc sai kích thước |

|

Dao cắt lùi so với vị trí yêu cầu |

Sai thông số bán kính dao hoặc không nhập offset đúng |

Chi tiết sai lệch, kích thước không chuẩn |

|

Mòn dao nhanh bất thường |

Thiếu hở mặt, dao tiếp xúc mạnh khi khởi đầu |

Hao tổn dao, gây rung, tốn chi phí |

|

Gá dao không đúng vị trí |

Holder hoặc insert lắp lệch, bụi bẩn tại bề mặt tiếp xúc |

Độ chính xác thấp, dao rung, vỡ cạnh dao |

Cách kiểm tra độ hở dao sau khi chỉnh

- Dùng đồng hồ so để kiểm tra độ lệch trục.

- Sử dụng block chuẩn để đo khoảng hở thực tế.

- So sánh sản phẩm gia công với bản vẽ sau lần cắt đầu tiên.

- Theo dõi âm thanh khi dao tiếp xúc phôi, tiếng rít lớn là dấu hiệu độ hở không đủ.

Khi nào cần điều chỉnh lại độ hở dao ?

- Sau khi thay dao mới.

- Khi thay holder hoặc collet.

- Sau một thời gian sử dụng dài.

- Khi đổi loại phôi ví dụ như từ nhôm sang thép.

- Khi kết quả gia công có sai lệch so với thiết kế.

Tự động hóa quá trình chỉnh độ hở dao bằng công nghệ hiện đại

- Sử dụng hệ thống nhận diện dao.

- Tích hợp cảm biến đo chiều dài tự động.

- Dùng phần mềm quản lý dao.

- Sử dụng robot gắp dao có tích hợp căn chỉnh.

- Tự động cập nhật offset dao qua hệ thống ERP/CNC Controller.

Việc chỉnh độ hở dao CNC tưởng chừng đơn giản nhưng lại là bước quan trọng nhất định phải thực hiện đúng kỹ thuật nếu muốn đảm bảo độ chính xác của sản phẩm gia công. Một sai số nhỏ trong thiết lập ban đầu có thể dẫn đến hàng loạt lỗi về kích thước, hình dạng, hoặc thậm chí phá hỏng cả hệ thống dao cụ.