Kiểm tra chất lượng sản phẩm cơ khí là một quy trình quan trọng nhằm đảm bảo sản phẩm đạt các tiêu chuẩn kỹ thuật và yêu cầu về độ bền, độ chính xác. Quá trình này bao gồm nhiều bước, từ kiểm tra nguyên liệu đầu vào, giám sát trong suốt quá trình gia công, đến kiểm tra sản phẩm hoàn thiện. Mỗi bước yêu cầu sự chính xác và sử dụng công cụ đo lường hiện đại để phát hiện và khắc phục kịp thời các sai sót. Dưới đây là các bước cơ bản trong quy trình kiểm tra chất lượng sản phẩm cơ khí.

Lợi ích của việc kiểm tra chất lượng sản phẩm cơ khí

- Kiểm tra chất lượng giúp sản phẩm đáp ứng các tiêu chuẩn kỹ thuật khắt khe nhất, từ độ chính xác kích thước đến độ bền vật liệu. Trong ngành cơ khí, nơi sai số nhỏ nhất cũng có thể ảnh hưởng đến hiệu suất vận hành, việc kiểm tra chất lượng là chìa khóa để đảm bảo tính hoàn hảo của từng chi tiết

- Uy tín của một doanh nghiệp cơ khí được xây dựng dựa trên chất lượng sản phẩm và sự hài lòng của khách hàng. Kiểm tra chất lượng không chỉ giúp nâng cao chất lượng sản phẩm, mà còn thể hiện trách nhiệm và cam kết của doanh nghiệp đối với khách hàng

- Kiểm tra chất lượng là công cụ giúp doanh nghiệp tối ưu hóa việc sử dụng nguồn lực, từ nguyên vật liệu, máy móc, đến nhân lực. Việc phát hiện lỗi sớm trong quá trình sản xuất sẽ giúp giảm thiểu lãng phí, hạn chế phế phẩm và tiết kiệm đáng kể chi phí sửa chữa hoặc tái sản xuất

- Trong sản xuất cơ khí, không thể tránh khỏi các vấn đề phát sinh trong quá trình gia công hoặc kiểm tra sản phẩm. Tuy nhiên, một hệ thống kiểm tra chất lượng bài bản sẽ giúp doanh nghiệp phát hiện và xử lý kịp thời các sự cố, tránh tình trạng lỗi lan rộng và ảnh hưởng đến cả lô sản phẩm

- Quá trình kiểm tra cũng cung cấp dữ liệu chi tiết để phân tích nguyên nhân gốc rễ của các vấn đề, từ đó đưa ra các biện pháp cải tiến phù hợp. Điều này không chỉ giúp doanh nghiệp tránh lặp lại các sai sót tương tự mà còn nâng cao khả năng kiểm soát quy trình sản xuất trong tương lai

Quy trình kiểm tra chất lượng sản phẩm cơ khí

Kiểm tra nguyên liệu đầu vào

- Nguyên liệu đầu vào đóng vai trò cốt lõi trong việc đảm bảo chất lượng của sản phẩm cơ khí. Việc kiểm tra kỹ lưỡng từ đầu sẽ giúp phát hiện các vấn đề tiềm ẩn, ngăn ngừa lỗi phát sinh trong quá trình gia công và giảm thiểu lãng phí

- Xác minh nguồn gốc của nguyên liệu là bước đầu tiên cần thực hiện. Doanh nghiệp cần kiểm tra các chứng từ đi kèm như giấy chứng nhận chất lượng, xuất xứ hoặc tiêu chuẩn vật liệu (JIS, ASTM, ISO)

- Kiểm tra chất lượng vật liệu bằng các phương pháp đo lường chuyên sâu như phân tích thành phần hóa học, kiểm tra độ cứng, độ dẻo dai của vật liệu. Điều này đảm bảo rằng vật liệu đáp ứng đầy đủ các yêu cầu kỹ thuật của sản phẩm

- Đánh giá bề mặt nguyên liệu là công đoạn không thể bỏ qua. Việc phát hiện và loại bỏ các phôi bị rỗ, nứt hoặc có khuyết tật bề mặt sẽ giúp giảm thiểu nguy cơ lỗi trong quá trình sản xuất

Kiểm tra máy móc, trang thiết bị

- Máy móc và trang thiết bị là yếu tố quyết định trực tiếp đến độ chính xác và hiệu quả của quá trình gia công cơ khí. Kiểm tra định kỳ và duy trì trạng thái hoạt động tốt nhất của máy móc là cần thiết để đảm bảo sản phẩm đạt tiêu chuẩn

- Kiểm tra tình trạng hoạt động của máy móc, đảm bảo các thiết bị vận hành trơn tru, không có dấu hiệu hao mòn hoặc trục trặc. Các vấn đề như rung lắc hoặc hiệu suất không ổn định cần được khắc phục kịp thời

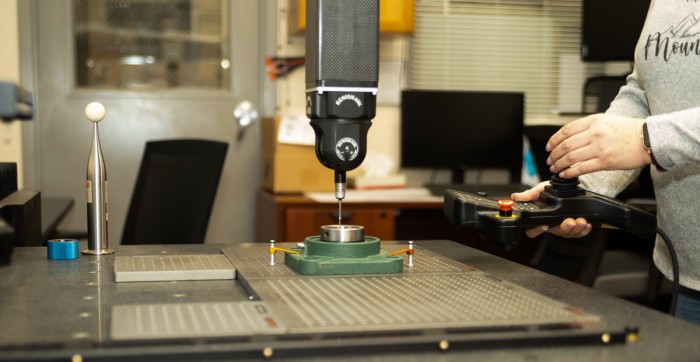

- Hiệu chuẩn thiết bị đo lường là yêu cầu quan trọng để đảm bảo độ chính xác trong các công đoạn kiểm tra. Các thiết bị như thước đo, đồng hồ so, máy đo CMM cần được hiệu chỉnh thường xuyên theo các tiêu chuẩn quốc tế

- Kiểm tra dao cụ, đảm bảo các dụng cụ cắt như dao tiện, dao phay luôn ở trạng thái sắc bén và không bị hư hỏng. Điều này giúp gia công chính xác hơn và hạn chế việc gây ra lỗi sản phẩm

Kiểm tra theo từng công đoạn

- Trong quá trình sản xuất, mỗi công đoạn đều cần được kiểm tra chặt chẽ để đảm bảo sản phẩm được gia công đúng theo thiết kế kỹ thuật và đáp ứng các tiêu chí về chất lượng

- Kiểm tra kích thước chi tiết là bước quan trọng nhằm đối chiếu kích thước của sản phẩm với bản vẽ kỹ thuật. Việc sử dụng các thiết bị đo lường như panme, thước cặp sẽ giúp xác định độ chính xác trong gia công

- Đánh giá tính chính xác của quá trình gia công để đảm bảo các bước sản xuất không làm sai lệch vị trí, kích thước hoặc dung sai của sản phẩm. Điều này giúp kiểm soát chất lượng ngay từ công đoạn ban đầu

- Kiểm tra chất lượng bề mặt nhằm phát hiện các vấn đề như xước, rỗ hoặc độ nhám không đạt yêu cầu. Sản phẩm có bề mặt hoàn thiện tốt không chỉ đáp ứng yếu tố kỹ thuật mà còn nâng cao giá trị thẩm mỹ

- Ghi nhận dữ liệu kiểm tra, khắc phục lỗi ngay khi phát hiện và điều chỉnh kịp thời quy trình để giảm thiểu nguy cơ lỗi phát sinh ở các bước tiếp theo

Kiểm tra chất lượng sản phẩm khi hoàn thiện

- Bước cuối cùng trong quy trình kiểm tra là đánh giá toàn diện sản phẩm hoàn thiện. Điều này đảm bảo sản phẩm không chỉ đạt tiêu chuẩn về kỹ thuật mà còn sẵn sàng bàn giao cho khách hàng với chất lượng tốt nhất

- Kiểm tra ngoại quan của sản phẩm để đảm bảo không có lỗi bề mặt như vết nứt, trầy xước hoặc mất thẩm mỹ. Đây là yếu tố quan trọng giúp sản phẩm tạo ấn tượng tốt với khách hàng ngay từ cái nhìn đầu tiên

- Kiểm tra kích thước tổng thể và đối chiếu với các yêu cầu kỹ thuật trong bản thiết kế. Điều này giúp xác định sản phẩm đã được gia công chính xác đến từng chi tiết

- Thử nghiệm tính năng sản phẩm, bao gồm các bài kiểm tra về khả năng chịu lực, tải trọng hoặc độ bền trong điều kiện thực tế. Các thử nghiệm này giúp đảm bảo sản phẩm hoạt động hiệu quả và an toàn khi sử dụng

- Đóng gói và chuẩn bị giao hàng để bảo vệ sản phẩm khỏi hư hỏng trong quá trình vận chuyển. Việc sử dụng vật liệu đóng gói phù hợp sẽ giúp đảm bảo sản phẩm được giao đến khách hàng trong tình trạng hoàn hảo nhất

Những lưu ý trong quá trình kiểm soát chất lượng sản phẩm gia công phay cơ khí chính xác

- Đảm bảo rằng máy phay CNC được hiệu chuẩn định kỳ, đặc biệt là các trục và công cụ cắt

- Kiểm tra độ mòn và hiệu suất của dao cắt để tránh làm ảnh hưởng đến kích thước hoặc bề mặt chi tiết

- Sử dụng các thiết bị đo chính xác như máy đo CMM hoặc máy quét 3D để kiểm tra sản phẩm sau gia công

- Theo dõi thông số gia công như tốc độ trục chính, tốc độ cắt, và lực cắt để đảm bảo sự ổn định

- Áp dụng hệ thống giám sát tự động hoặc cảm biến để phát hiện sự bất thường trong quá trình sản xuất

- Đảm bảo quy trình làm mát được thực hiện đầy đủ để giảm nhiệt độ và bảo vệ dao cắt

- Kiểm tra kích thước và hình học của sản phẩm sau mỗi bước gia công bằng thước đo, panme hoặc thiết bị đo tự động

- So sánh các thông số kỹ thuật với bản vẽ thiết kế để phát hiện sai lệch sớm và thực hiện điều chỉnh ngay lập tức

- Đảm bảo rằng không có vết xước, lồi lõm hoặc khiếm khuyết trên bề mặt sau gia công

- Lưu trữ dữ liệu đo lường và kiểm tra của từng lô sản phẩm để đối chiếu khi cần thiết

- Sử dụng phần mềm quản lý chất lượng để phân tích dữ liệu, phát hiện xu hướng và cải thiện quy trình sản xuất

- Đảm bảo đội ngũ kiểm tra chất lượng được đào tạo về kỹ thuật đo lường và sử dụng thiết bị hiện đại

Phương pháp hỗ trợ kiểm soát chất lượng hiện đại

- Ứng dụng công nghệ AI trong phân tích dữ liệu kiểm tra, giúp phát hiện lỗi nhanh hơn

- Sử dụng thiết bị đo không tiếp xúc như máy quét laser hoặc cảm biến 3D để đảm bảo độ chính xác cao

- Áp dụng IoT (Internet of Things) để giám sát toàn bộ quy trình sản xuất và kiểm soát chất lượng từ xa

Thietbicnc.vn đã cung cấp tất cả các thông tin hữu ích về quy trình các bước kiểm tra chất lượng sản phẩn cơ khí